自動車の電装化やスマートフォンの高機能化に伴ってMLCCの需要が大幅に増加しているためMLCCは逼迫の状況が続いています。

生産性の向上のため各メーカはMLCCの小型化を推進しており、また今後は0603サイズが主流になる予想です。

本ページではMLCCの調達、また小型化への移行に悩むユーザー様に向けて小型化への糸口をご紹介致します。

小型化による効果

- 基板サイズの小型化⇒基盤の取り個数の増加、完成品の小型化、軽量化

- 基盤の取り個数の増加⇒基板単価の低減、生産性の向上

- はんだ使用量の低減⇒はんだ材料費の低減

- 1リールの巻き個数が増加する場合

⇒1個当たりの輸送費の低減/在庫スペースの削減/リール交換(段取り回数)頻度の低減

⇒生産性の向上

基板単価の低減、生産性の向上

小型サイズに置き換えることで生産能力が上昇します。小型製品ほど、高密度に実装ができます。

高密度実装の比較(0603vs1005)(イメージ)

小型化を検討する際の確認事項

①基板曲げ強度の弱体化

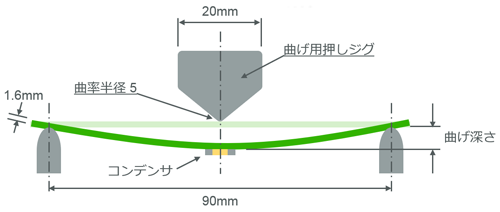

0603M,1005M,1608Mの耐プリント板曲げ性比較

村田製作所のウェブコンテンツ「セラミックコンデンサのFAQ『小型(0603Mサイズなど)のチップ積層セラミックコンデンサへの置き換えを検討する際、基板設計の注意事項はありますか?』」で、0603Mサイズ、1005Mサイズ、1608サイズの耐プリント板曲げ性が比較されています。

- 試験方法:

- 試験基板には、各サイズ1mm幅の引き出し配線(めっきを含む配線厚35μm)を設けて、部品サイズ毎にランドサイズだけ変えています。

- 試料:

- 0603M/1005M/1608Mサイズ

試験基盤外観写真

耐プリント版曲げ性試験方法

村田製作所の資料では、ランドサイズだけを変更してコンデンサを小型化すると、耐プリント板曲げ性が低くなることが示されています。

既存の基板パターンを流用してランドサイズを見直す設計変更では、コンデンサのクラック発生リスク増大に十分留意する必要があると言えます。

ランドサイズだけの変更ではコンデンサが小型になるほど、

小さい曲げ深さでクラックが発生しやすいことが分かる(村田製作所の資料を元に作成)。

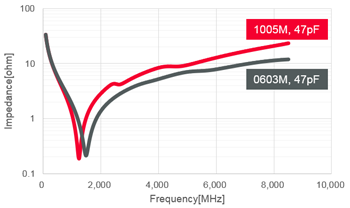

②周波数特性の向上

MLCCのサイズが小さくなるほど高周波領域におけるインピーダンスが下がります。

このため、高周波領域に優れた特性を持ちます。

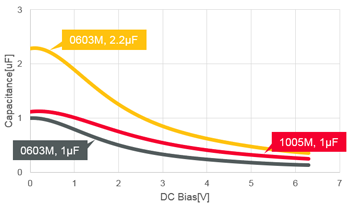

③DCバイアス特性の悪化

小型化により、DCバイアス特性が悪くなる傾向があります。

静電容量が不足する場合は、静電容量UPの検討をする必要があります。

村田製作所の資料では、以下のポイントがFEM解析によるシミュレーションを交えて述べられています。

- 同じ配線のままでは、小型コンデンサの方が高い応力が発生する。

- 部品サイズに応じて配線幅及び配線厚を相似縮小すれば、コンデンサに発生する応力は同等となる。

- 配線幅を細くすることで、コンデンサに発生する応力は低減される。部品サイズに応じて配線幅を細くすることが有効。

- 配線を部品に対し部品W方向(部品短手方向)に引き出すことで、コンデンサに発生する応力は低減される。

まとめ

今後車載を除く一般用途のMLCCのサイズトレンドは、機器の小型化や市況の変化によってさらに小型サイズへシフトしていく見込みです。

しかし、小型サイズになるほど基板曲げによるクラック発生のリスクが増加し、またDCバイアス特性が悪くなる傾向にあるため使用する際には注意が必要です。

部品小型化の検討・試作の際はぜひチップワンストップをご活用ください。

【出典:村田製作所メーカサイト セラミックコンデンサのFAQ】

※この情報は2019年1月10日時点の情報です。リンク先の情報は予告なく変更することがあります。

※また、本記事の内容は効果を保証するものではございません。効果については各製品によって異なるためご注意ください。