左から 門脇氏 杉浦氏 中村社長 松本氏

左から 門脇氏 杉浦氏 中村社長 松本氏

半導体市場で苦戦が続く国内メーカー。事業縮小が市場撤退に踏み切るメーカーが相次いでいる中、新しい半導体メーカーが産声を上げた。それは、「リコー電子デバイス」である。オフィス機器やデジタルカメラなどを手がけているリコーから独立する形で2014年10月1日に設立された。

半導体市場における競争環境は、激しさを増すばかりだ。こうした状況で船出した新会社。どうやって荒波を乗り切るのか。新会社で代表取締役社長を務める中村昌弘氏に新会社の経営方針や注力する技術や製品、製品戦略などについて聞いた

(聞き手:山下勝己=技術ジャーナリスト)。

2014年10月1日というタイミングで、リコーから独立する形で新会社を設立した理由は何か。

中村 現在、リコー本社において構造改革が進められている。その一環として、半導体事業の分社化が決まった。

構造改革には3つの軸がある。「機能の再編」、「事業の再編」、「事業の独立」である。機能の再編という軸では、これまでリコー内部に点在していたセールス(販売)やサービスの部門を統合して、「リコージャパン」という新会社を設立した。事業の再編では、光学モジュールやプリント基板、画像処理技術などの技術や人材を集約し、「リコーインダストリアルソリューションズ」という新会社を立ち上げた。そして事業の独立という軸の下で実施されたのが半導体事業の独立だ。

半導体事業を独立させるメリットは何か。

中村 半導体分野は流れがとても速い。このため、オフィス機器などの事業とは、意思決定プロセスが自ずと違ってくる。より小回りを効かせる必要があるわけだ。

さらに、オフィス機器と半導体製品では、物量と単価がまったく違う。複合機の生産台数は1年間に数百万台で、単価は数十万〜数百万円。

一方の半導体製品は1年間の生産数量は数十億個で、単価は数円から高くても数百円である。従って、これらの製品を1つのITインフラで管理しようとすると、どうしても無理が生じる。効率が悪くなってしまう。半導体事業が独立すれば、自前のITインフラを構築できるようになる。その分、効率が高まる。

電源ICに特化する

独立前と独立後では、半導体事業の中身に変化はあるのか。

中村 事業継承という形で独立したため、事業の中身は一切変わらない。ただし、意思決定のスピードは速くなり、事業効率は高まるだろう。さらに、経営の自由度も高まるため、自分たちで状況を判断し、さまざまな施策を打てるようになるだろう。

「リコー電子デバイス」が目指す会社像を教えてほしい。

中村 一言で表現すると「グローバル・スペシャリティ企業」である。製品/サービスは特定のもの(スペシャリティ)に絞り、世界(グローバル)市場に打って出ようという意味だ。特定の製品/サービスはアナログIC、特に電源ICである。

電源ICにおける新会社のコア・コンピタンスは何か。

中村 最大のコア・コンピタンスはCMOSアナログ技術である。製造プロセスと回路設計の両方において、競合他社に負けない技術力がある。さらに、これまで民生機器市場で培われた「お客様対応力」もコア・コンピタンスと呼べるだろう。具体的には、技術サポート力や品質の信頼感、デリバリー(供給)の変動対応力などである。

CMOSアナログ技術における競争優位性を具体的に説明してほしい。

中村 ポイントは、低消費電流と高精度の2つだ。それぞれを、具体例を挙げて説明しよう。

低消費電流については、36Vと高耐圧のLDOレギュレータICで、無負荷時に2.2μA と低いレベルを実現している。CMOSプロセスを採用しているため、耐圧が低い民生機器向けでは、競合他社品との差は小さい。しかし従来、高耐圧で大電流の分野ではバイポーラ・プロセスが中心だった。ここにCMOSプロセスを適用したため、大きな差異化ポイントになる。現在製品化している耐圧は最大36Vで、12Vや24Vのカーバッテリーで動作する車載機器や産業用電子機器などに向ける。将来的には、48Vのカーバッテリーに対応する、最大出力電流が数Aと大きい車載機器向け電源IC製品を投入したい。

高精度については、LDOレギュレータの出力電圧の誤差が非常に小さいレベルを達成している。現在、LDOレギュレータの競合他社品は、出力電圧精度が±1〜2%だが、当社の製品は±0.6%を実現している。さらに、出力電圧の温度特性にも優れている。競合他社品は出力電圧が1℃当たり±100ppm程度変化するが、当社の製品は±20ppmに抑え込んでいる。

「半導体工場を持っていることはアドバンテージだ」

CMOSアナログに取り組んでいる半導体メーカーは、世界的に見て、決して少なくはない。

そうした中で、低消費電力と高精度の2つの点で、競合他社を上回っている理由は何か。

中村 1つの理由は回路技術である。競合他社に先行してLDOレギュレータに取り組み、独自回路技術の開発に成功した。少ない電流で、高速な負荷過渡応答特性を実現するという回路技術だ。もう1つの理由は、製造プロセスの工夫である。開発した回路技術に合わせて、製造プロセスを最適化することで、低消費電力と高精度を実現している。

世界の半導体メーカーの多くはファブレスに向かっている。そうした中で、半導体工場を持っているメリットは何か。

中村 回路技術だけで優れた半導体チップが実現できるのであれば、すべての半導体メーカーがファブレスになるだろう。しかし、実際は違う。製造プロセスに依るところは小さくない。確かに、半導体チップはデジタル化によって、設計と製造の分業化が進んだ。ただし、アナログ・チップには依然として、設計と製造のすり合わせが不可欠だ。半導体工場を持つことは、アドバンテージである。

さらに、生産数量の問題もある。今後、当社は産業機器や車載機器などに向けた電源ICに注力していく。こうした電源ICは、多品種少量生産になる。各製品の生産数量は、決して多くない。果たして、生産数量の少ない電源ICをファブレス企業が請け負ってくれるのか。恐らく、難しいだろう。従って、半導体工場を確保しておく必要がある。

微細化による投資負担は、どの程度だと考えているのか。

中村 かなり軽いと見ている。現在は、0.35μmルールのプロセス技術で製造している。これを使って、高耐圧品も製造する予定だ。将来的には0.18μmまでの微細化は必要だが、投資の負担は軽い。

産業機器と車載機器に注力

今後、注力する市場はどこか。

中村 前述のように、産業機器や車載機器が中心になる。医療機器やウエアラブル機器などの市場については現在、市場規模や競合状況などを調査中だ。いずれにせよ各市場とも、グローバルを意識して営業/販売活動を展開して行きたい。

そうした市場に向けた製品の中で、特に競争力が高いと思われるものを紹介してほしい。

中村 2製品紹介したい。1つは、34V耐圧(最大定格は36V)の降圧型DC-DCコンバータIC「R1270Sシリーズ」である。ハイサイドのスイッチング素子を集積したもので、最大3Aの出力電流が得られる。こうした大電流を出力できるにもかかわらず、無負荷時の消費電流は18μAと少ないことが特徴だ。

もう1つは、36V耐圧で最大200mA出力のLDOレギュレータIC「R1524xシリーズ」である。この製品の最大の特徴は従来品より消費電流を約1/4の2.2μAに低減したにも関わらず、入力過渡応答特性は約5倍に、負荷過渡応答特性は約2.5倍に高めたことだ。多くの用途のバックアップ系電源に最適な製品だと言えるだろう。

半導体チップのサンプル販売に関してチップワンストップと提携したことを2013年11月に発表した。提携の狙いは何か。

半導体チップ/電子部品のインターネット通販を手がけるのは、チップワンストップだけではない。

競合企業もある。その中で、チップワンストップを選択した理由は何か。

中村 日本の商習慣に合わせたシステムを組んでいたり、大手エレクトロニクス・メーカーのイントラネット内に専用の販売窓口を持っていたりするからだ。これらの点を評価した。

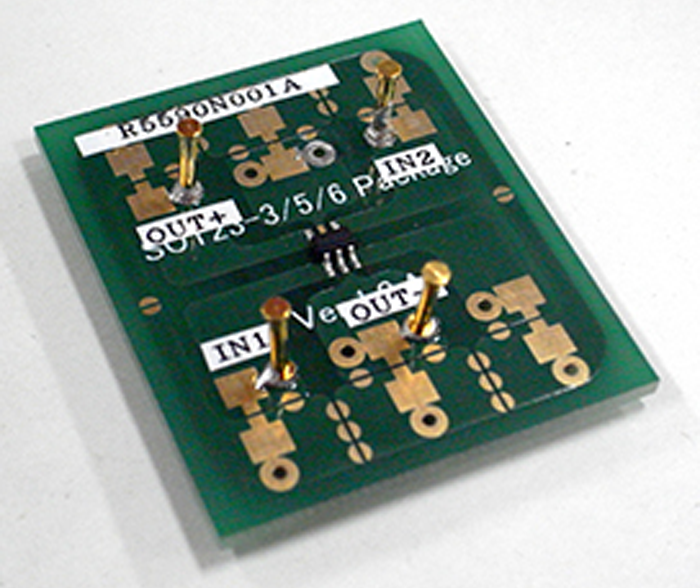

評価・開発ボード 特別キャンペーン実施中!

- R1524Nシリーズ(200mA 36V 耐圧 超低消費ボルテージレギュレータ)評価ボード

- RP508Kシリーズ(同期整流型 600mA 6MHz 降圧 DC/DCコンバータ)評価ボード

- R1270Sシリーズ(PLL内蔵, 消費電流18μA, 3A, 34V耐圧 降圧DC/DCコンバータ)

評価ボード - RP402Kシリーズ(高効率 小型パッケージ 昇圧DC/DCコンバータ)評価ボード

- R5590Nシリーズ(逆接動作スイッチIC)評価ボード